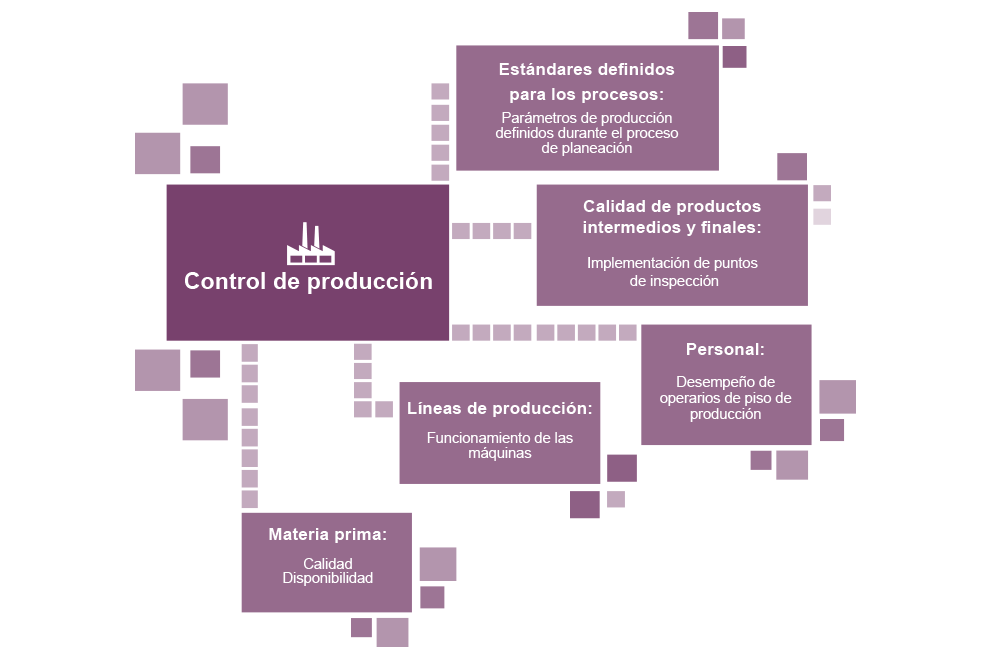

Se trata de una plataforma tecnológica modular que ofrece funcionalidades para dar un seguimiento total al flujo del ciclo productivo (etapas de manufactura de un producto). Un ERP de producción debe tomar en cuenta todas las fases del control de manufactura:

Planeación

Aquí el primer objetivo es definir qué, cuánto y cuándo se quiere producir (Plan Maestro de Producción MPS). Para realizar esta tarea, el módulo de planeación toma en cuenta información sobre órdenes de producción abiertas, pedidos de ventas y pronósticos de entradas que se utilizan como demanda de productos terminados y sus niveles de inventario.

El segundo objetivo de la planeación es determinar las necesidades de materia prima (Requerimientos de Material MRP), aquí se define qué, cuándo y cuánto material se necesita comprar para cumplir con las órdenes de producción.

A través de tableros visibles para todos los usuarios con acceso en la empresa, el software de control de producción genera calendarios o elementos gráficos para representar los tiempos y materiales definidos para cada orden de producción.

Programación

A través de la programación se definen las secuencias de lotes, se visualiza la disponibilidad de las líneas de producción y se gestionan las actividades y tiempos de acuerdo con las necesidades de la empresa.

Un software de control de producción ofrece pantallas y tableros para realizar las actualizaciones en tiempo real y de forma visible para las distintas áreas.

Control de Piso

Este software de control de producción también llamado Sistema de Ejecución de Manufactura (MES), tiene la finalidad de realizar un monitoreo de todas las actividades que se llevan a cabo dentro del piso o planta de producción.

El objetivo es dar seguimiento a las actividades, registrar las incidencias y transparentar esta información para las áreas de planeación y programación.

Dentro de las variables que se monitorean con el Sistema MES están los procesos, las máquinas y el personal (fuerza de trabajo, operadores, supervisores, gerentes, etc.).

Control de costos

Tiene el propósito de crear escenarios comparativos entre los costos planificados y los costos reales.

La plataforma toma en cuenta costos de materia prima, productos terminados, subproductos, coproductos, costos individuales de empaques, costos asociados (servicios de luz, agua, mano de obra, servicios subcontratados, etc.).

Reportes

Una de las principales funcionalidades de un software de control de producción es la generación de informes y reportes con todos los datos recabados en los distintos departamentos. Esta información es esencial para conectar las distintas áreas de la empresa y darles visibilidad (en tiempo real) del funcionamiento de los procesos.

Un software eficiente de control de producción genera dichos reportes en múltiples formatos y ofrece distintos medios de comunicación dentro del sistema para que el flujo sea constante y eficiente.

Algunos reportes que se pueden generar con un software de control de producción:

- Reportes de trazabilidad: se trata de una memoria histórica de las distintas etapas del producto dentro del proceso de manufactura.

- Informes de calidad: reportes de “no conformidades” para materia prima, subproductos o productos terminados.

- Reportes de productividad: desempeño y rendimiento de líneas de producción y operadores.

- Mantenimiento: generan información sobre el estatus de las máquinas y próximas fechas de mantenimiento.

- Incidencias: reportes sobre tiempos de inactividad, accidentes o fallas técnicas en líneas de producción.

- Hoja de seguridad: este reporte es común en la industria química y en ella se provee información sobre los materiales que pudieran ser peligrosos o nocivos para la salud.

- Inventario: disponibilidad, movimientos, caducidades (en caso de que lo requiera) y necesidades de insumos.

Los reportes dentro de un software de control de producción son esenciales para darle visibilidad a las actividades dentro de la planta.

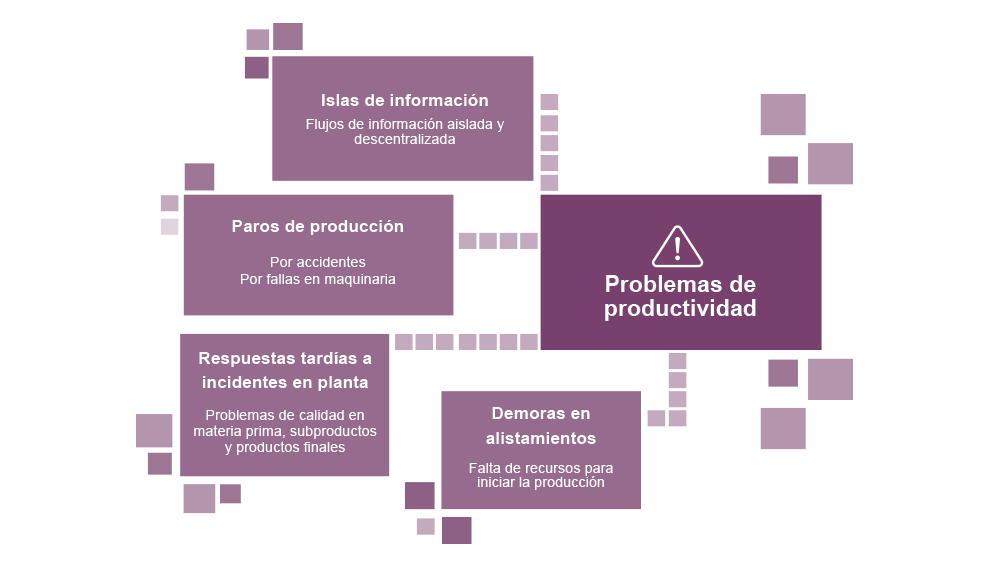

Todos los días el piso de producción nos revela la solución a algunos de los problemas de productividad más críticos como las islas de información (flujos de información aislada y descentralizada), paros de producción por accidentes o fallas en maquinaria, demoras en alistamientos (falta de recursos para iniciar la producción), respuestas tardías a incidentes en planta y problemas de calidad en materia prima, subproductos y productos finales.

Todos los días el piso de producción nos revela la solución a algunos de los problemas de productividad más críticos como las islas de información (flujos de información aislada y descentralizada), paros de producción por accidentes o fallas en maquinaria, demoras en alistamientos (falta de recursos para iniciar la producción), respuestas tardías a incidentes en planta y problemas de calidad en materia prima, subproductos y productos finales.